Печи промышленности строительных материалов

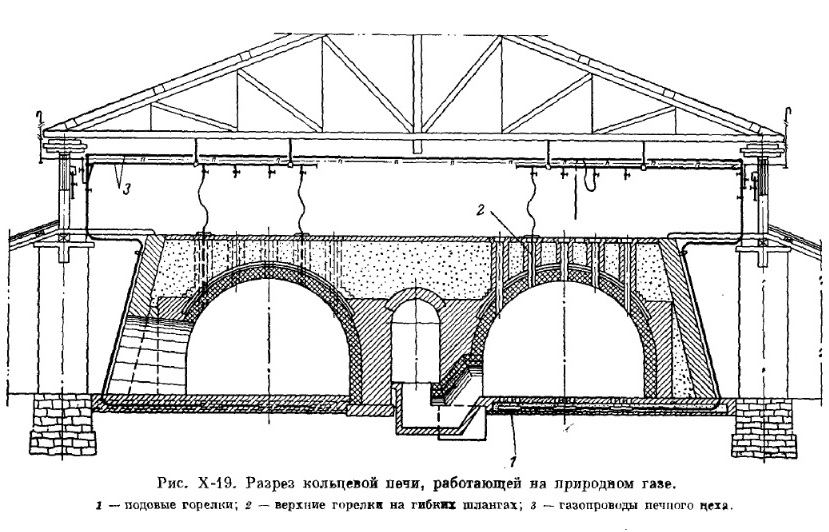

Многие кирпичные заводы оборудованы кольцевыми печами для обжига кирпича. Существует несколько схем газового оборудования кольцевых печей. Возможна успешная работа печей при подводе газа через специальные трубчатые горелки, опускаемые на гибких шлангах через топливные каналы. Питание газом в этом случае производится от кольцевого коллекторного газопровода, прокладываемого по верху печи или над ней. Горелочное устройство представляет собой гребенку из труб с отверстиями малого диаметра. Горелочные трубы привариваются к общей питающей трубе. Число горелок в гребенке принимается равным числу топливных каналов в ряду. Подача газа ведется одновременно через 8-12 таких гребенок, последовательно переставляемых по мере движения огня.

Основной недостаток этой схемы заключается в наличии гибких и недостаточно надежных соединений горелочных устройств с коллекторным газопроводом. Кроме того, эксплуатация печи промышленности строительных материалов затрудняется из-за необходимости частой перестановки горелок и их недостаточной стойкости в условиях высоких температур.

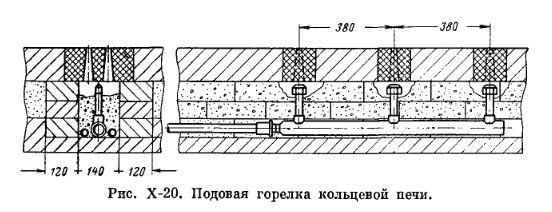

По другой схеме печь снабжается подовыми стационарными горелками, располагаемыми в специальных каналах ниже уровня пода. Каналы с горелочными трубами устраиваются поперек печного туннеля на расстоянии 0,5-0,8 м друг от друга. Конструкция верха горелочного канала должна исключить возможность засорения сопловых отверстий горелок (рис. Х-19). Обогрев всего ряда садки может происходить от одной горелочной трубы или же от двух-трех, имеющих самостоятельные вводы. На рис. Х-20 можно видеть установку таких трехсекционных горелок. Разбивка поперечного горелочного устройства на секции, хотя и создает возможность регулировки поступления газа в поперечном сечении туннеля, но сильно усложняет газовые коммуникации и увеличивает их протяженность.

При правильном расчете горелки, как показал опыт, вполне возможно обойтись одной горелочной трубой без ее секционирования. Расстояния между сопловыми отверстиями горелки принимаются 300-500 мм. Чтобы получить равномерный выход газа из сопловых отверстий горелочной трубы, при расчете действующего давления перед отверстиями следует учитывать как падение давления из-за наличия сопротивления трения, так и прирост статического давления в результате падения скорости. Это особенно важно при низком давлении газа.

Иногда в дополнение к подовым горелкам кольцевая печь снабжается переносными верхними горелками, используемыми для дополнительной подсветки тех частей садки, где наблюдается отставание обжига. При правильном расчете горелок и хорошей

наладке газового отопления это усложнение газового оборудования не оправдано. Давление газа, необходимое для работы горелок кольцевых печей, обычно лежит в пределах от 1000 до 3000 мм вод. ст. Несмотря на чисто диффузионный принцип, сгорание газа после разогрева садки происходит без видимого пламени.

Газовое оборудование туннельных печей для обжига кирпича и организация в них горения не отличаются особой спецификой. Для сжигания газа в таких печах могут применяться дутьевые горелки полного или частичного смешения среднего давления. Горелки, устанавливаемые в боковых стенках туннеля в средней трети печи (зоне обжига), работают на воздухе, предварительно нагреваемом при прохождении его через зону охлаждения.

Аналогичную организацию сжигания природного газа имеют туннельные печи для обжига строительной керамики, однако последние более чувствительны к температурному режиму обжига.

Для успешной работы на природном газе шахтная печь для обжига известняка должна иметь такое сечение в плане, чтобы расстояние от горелочных амбразур до центра сечения не превышало 0,8-1,0 м. В противном случае до центра шахты продукты сгорания не доходят или доходят уже частично охлажденными, что приводит к повышенному выходу брака из-за неполного обжига известняка.

Печи, специально запроектированные на природном газе или ранее работавшие на твердом топливе, сжигаемом в полугазовых топках, обычно имеют круглую шахту диаметром не более 1,5-2,0 м или шахту вытянутого сечения (вплоть до щелевой) с поперечным размером 1,2-1,8 м. Для работы па природном газе печи промышленности строительных материалов снабжается несколькими рядами диффузионных трубчатых горелок, встроенных в амбразуры в стенках шахты примерно на 0,3-0,4 ее высоты, считая от низа холодильника. Для нормальной работы печи обычно достаточно двух рядов горелок, хотя в целях создания наибольшей гибкости температурного режима иногда принимаются 3-4 ряда горелок. Число горелок в ряду зависит от формы сечения шахты. Для круглой шахты достаточно 6-8 горелок, расположенных равномерно по окружности. Для шахты сильно вытянутого сечения устанавливают 4-6 горелок на каждой продольной стене. Применяются исключительно диффузионные горелки среднего, реже низкого давления в виде трубок с одним или несколькими сопловыми отверстиями на конце. К корню факела каждой горелки через горелочную амбразуру желательно подводить первичный воздух в количестве 0,3-0,5 от теоретически необходимого. Остальной воздух должен поступать через

холодильник, используя тепло охлаждаемой извести. Увеличение объема первичного воздуха неизбежно влечет за собой ухудшение использования тепла в печи.

Несколько сложнее перевод на газ пересыпных известеобжигательных печей из-за их большого (до 5 м) диаметра. Чтобы обеспечить равномерный обжиг по такому большому сечению, приходится встраивать в среднюю часть шахты специальную керновую стенку с газоподводящими каналами с таким расчетом, чтобы зона действия каждой горелки не превышала 0,8-1,0 м.

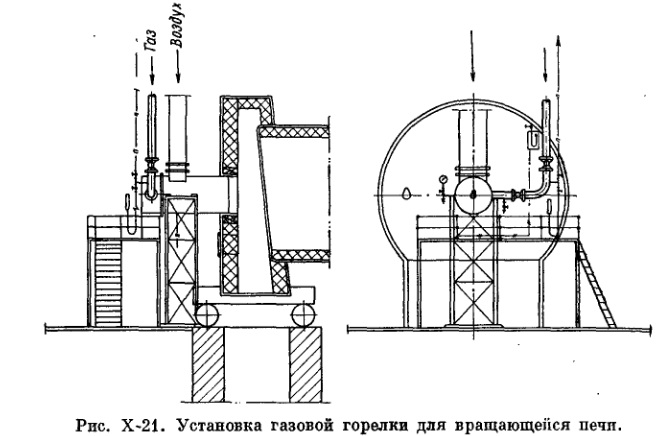

В промышленности строительных материалов широкое распространение получили вращающиеся печи, в том числе для обжига керамзита и известняка. На рис. Х-21 показана такая печь. Горелка среднего давления расположена в неподвижной торцевой стенке конца выдачи перед поступлением извести в холодильник. Горелка дает удлиненный факел и работает на воздухе, прогоняемом вентилятором через холодильник.

Для газового отопления вращающихся цементных печей применяют горелки большой производительности, устанавливаемые в неподвижном торце со стороны выхода клинкера в холодильник. Горелки чисто диффузионного типа должны давать достаточно жесткий сажистый факел максимальной длины. В настоящее время применяются для достижения этого два типа горелок: низкого и среднего давления. По первой схеме горелка низкого давления в виде трубы с сопловым наконечником заключена во вторую трубу большего диаметра. Через кольцевое пространство такой двойной трубы подается холодный воздух, 20-40% от необходимого. Выходя с большой скоростью, этот воздух обеспечивает дальнобойность и жесткость факела. Остальной воздух поступает через холодильник, имея высокую температуру за счет использования тепла клинкера.

По второй схеме в трубчатую горелку подается газ среднего давления (до 3 бар), высокая скорость которого при истечении обеспечивает формирование дальнобойного жесткого факела. Весь необходимый для горения воздух поступает через, холодильник. Как при низком, так и при среднем давлениях газа слабым местом является трубчатая горелка, конец которой находится в зоне высоких температур. В зависимости от размеров печи для ее отопления устанавливают две-три горелки.

При наладке печи промышленности строительных материалов перед ее пуском в эксплуатацию важно добиться такого расположения горелок, чтобы факел наиболее полно и интенсивно омывал обжигаемый клинкер. Для облегчения этой задачи горелочную трубу иногда снабжают шарнирным соединением с подводящим газопроводом.

Газовое оборудование печей для обжига керамзита аналогично оборудованию вращающихся известеобжигательных печей. Однако в этом случае большое значение имеет температурный режим по длине печи. Желательно применение горелок, дающих удлиненный сажистый факел, например горелок с регулируемой длиной и светимостью факела. Такие горелки позволят в каждом конкретном случае в зависимости от свойств сырья организовать наиболее выгодное сгорание.

Кроме печи промышленности строительных материалов широко представлены различные сушила камерного, туннельного и других типов. Все они могут с хорошими показателями работать на природном газе с непосредственным контактом продуктов сгорания с изделиями или сырьем. В подавляющем большинстве случаев для сушки с успехом могут применяться кинетические инжекционные или дутьевые горелки (в зависимости от давления газа) без подогрева воздуха. Светящийся сажистый факел для сушил, как правило, не является необходимым. Для снижения температуры сушильного агента (продуктов сгорания) за пределами зоны горения к ним добавляются воздух или охлажденные продукты сгорания.