Искусственные газы

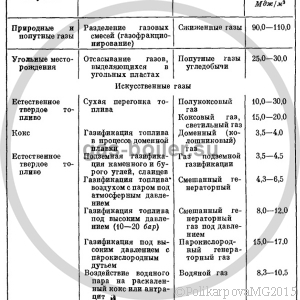

В годы, предшествующие развитию промышленности природных газов, широкое применение находил светильный или городской газ, получаемый в результате сухой перегонки (без доступа воздуха) твердого топлива, в частности каменного угля с высоким содержанием летучих или горючих сланцев. Производство таких газов было сосредоточено на специальных газовых заводах. Область применения - в основном бытовые нужды: газовые плиты и водонагреватели.

В настоящее время выработка таких газов, в связи с развитием промышленности природных газов, незначительна.

В больших количествах аналогичные искусственные газы получаются на современных коксохимических заводах в качестве побочного продукта при производстве металлургического кокса из коксующихся каменных углей или в специальных установках полукоксования (низкотемпературного коксования).

Искусственные газы процесса полукоксования (полукоксовый газ) содержит в своем составе различные углеводороды, водород, окись углерода и балласт: двуокись углерода, азот и водяные пары. Значительная часть углеводородов при обычных температурах окружающей среды конденсируется в виде смол, бензола, газового бензина, которые улавливаются, так как представляют собой ценное сырье для химической промышленности. Искусственные газы после улавливания конденсирующихся продуктов и очистки находит применение в качестве топлива. Теплота сгорания полукоксового газа 20,0-30,0 Mдж/м3.

Коксовый газ является попутным продуктом производства кокса. Выплавка чугуна требует большого количества металлургического кокса, для получения которого осуществляется процесс высокотемпературного коксования в специальных печах. Процесс сухой перегонки специальных коксующихся углей при температуре 1000-1200° С протекает с выделением значительного количества газа, состоящего из метана, водорода, окиси углерода и балласта.

После улавливания в специальной аппаратуре компонентов ценных для химической промышленности, коксовый газ используется как топливо для промышленных печей и котельных установок. Теплота сгорания коксового газа 15-20 Мдж/м3, плотность - 0,45-0,50 кг/м3.

Доменный газ выделяется при выплавке чугуна в доменных печах, когда в результате термического воздействия дутья на кокс протекает процесс его газификации, близкий по своим показателям к процессу в специальных газогенераторных установках. Этот доменный, или как его иногда называют колошниковый, искусственные газы состоят из окиси углерода, углекислого газа, азота и очень небольшого количества водорода, углеводородных соединений, водяного пара и кислорода.

Теплота сгорания его лежит в пределах 3,5-4,0 Мдж/м3, плотность близка к плотности воздуха или несколько ниже. Количество выделяемого газа колеблется в пределах 3500-4500 м3 на тонну выплавляемого чугуна.

В связи с низкой теплотой сгорания этот газ неэкономично транспортировать на большие расстояния, поэтому он используется в пределах металлургического комбината: в котельных, на отопление коксовых и нагревательных печей.

Искусственные газы подземной газификации угля получается в результате осуществления генераторного процесса непосредственно в угольном пласте. Подземная газификация угля, впервые осуществленная в нашей стране, выгодно отличается от газификации топлива в специальных газогенераторных установках относительной простотой оборудования и возможностью использовать маломощные и крутопадающие угольные пласты.

Однако управление ходом процесса газификации топлива, протекающего в условиях естественного залегания пласта, является более трудным, чем управление процессом в обычных газогенераторах. В связи с этим качество газа подземной газификации угля обычно несколько ниже, чем генераторного, хотя по мере совершенствования техники оно непрерывно повышается.

Теплота сгорания газа подземной газификации лежит в пределах от 3,5 до 4,5 Мдж/м3. Плотность и состав примерно такие же, как и у доменного газа.

Следует заметить, что подземной газификации может подвергаться не только каменный уголь, но также бурый уголь и сланцы, хотя при газификации сланцев возникают дополнительные трудности.

Генераторный газ - результат генераторного процесса, осуществляемого в специальных аппаратах - газогенераторах. Этот процесс представляет собой термическую переработку твердого топлива в присутствии окислителя (свободного или связанного кислорода) с переводом всей горючей части топлива в газ.

До последних лет наиболее распространены были газогенераторные установки, работающие при атмосферном давлении с подачей в них воздуха с некоторым количеством водяного пара. В таких газогенераторах получается так называемый смешанный генераторный газ с теплотой сгорания от 4,5 до 6,5 Мдж/м3. Основными горючими компонентами этого газа являются окись углерода и водород при небольшом содержании углеводородных соединений. Негорючая часть (балласт) состоит из азота, углекислого газа и водяных паров.

Газ, получаемый из топлив с большим выходом летучих (бурый уголь, древесина, торф, сланцы), содержит значительное количество смол.

В последние годы получила распространение газификация топлива под давлением 10-25 бар на парокислородном дутье. Такой метод газификации приводит к увеличению количества углеводородных соединений в газе, а за счет этого - к увеличению теплоты сгорания (до 15,0-17,0 Мдж/м3) и плотности газа. Повышенная теплота сгорания и наличие избыточного давления позволяют с выгодой транспортировать зтот газ на умеренные расстояния (100-120 км).

Рассмотренные генераторные искусственные газы (кроме доменного, являющегося отходом производства) относительно дороги и не могут конкурировать с природными. Применение их оправдывается только в районах, которым нельзя подать природный газ.

Водяной газ также относится к генераторным газам. Он получается в результате воздействия водяных паров на раскаленный кокс. Реакция образования водяного газа сопровождается большими затратами тепла, подвод которого осуществляется за счет периодической продувки горящего топлива воздухом, что приводит к интенсивному разогреву слоя до 1100-1200° С. После этого при продувке раскаленного слоя водяным паром образуется водяной газ, горючая часть которого состоит из водорода и окиси углерода, а балластом являются углекислый газ и водяные пары при незначительном содержании других компонентов. Теплота сгорания газа колеблется в пределах 8,5-12,0 Мдж/м3, плотность около 0,7 кг/м3.

Так как получение этого газа значительно сложнее и дороже, чем получение других горючих газов, и осуществляется с относительно низким к. п. д., то газ не находит применения в качестве промышленного топлива. Используется он как химическое сырье с высоким содержанием водорода или как топливный газ для некоторых специальных технологических аппаратов.

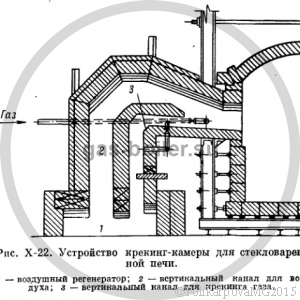

Крекинг-газ - побочный продукт крекинга жидкого топлива. Процесс крекинга сопровождается интенсивным расщеплением углеводородных молекул, входящих в состав этого топлива. В результате этого расщепления наряду с молекулами, образующими жидкие горючие с самыми различными плотностями (бензин, лигроин, керосин, масла), значительная часть молекул образует газовую смесь, состоящую из углеводородов и балластных газов. Количество таких газов в зависимости от технологического процесса переработки и свойств сырья лежит в пределах от 40 до 250 м3 на тонну исходного топлива. Теплота сгорания крекинг- газа 60,0-80,0 Мдж/м3.

При переработке нефти, содержащей сернистые соединения, в крекинг-газе имеется значительное количество сернистых соединений, в частности сероводорода. Крекинг-газ представляет собой ценное химическое сырье, а также хорошее топливо для промышленных печей и котельных установок.

Кроме широко распространенного жидкофазного крекинга в промышленности находят применение и другие процессы термической переработки жидких топлив. Одним из таких процессов является парофазный крекинг - пиролиз, в результате которого имеет место выход больших количеств углеводородных газов с теплотой сгорания 45,0-47,0 Мдж/м3.