Сооружения газопередачи

Головные сооружения газопередачи производят тщательную очистку, осушку и одоризацию газа. Если после ГПП газ не обладает достаточно высоким давлением (50-60 бар), то в пределах сооружения газопередачи осуществляется его сжатие в КС. В обратном случае первые КС располагаются на расстоянии 80- 100 км от сооружения газопередачи. Пройдя через сооружения газопередачи газ направляется в магистральный газопровод.

В результате очистки и осушки газ почти полностью освобождается от механических примесей и влаги. Последнее необходимо для предотвращения образования кристаллогидратов в магистральных трубопроводах.

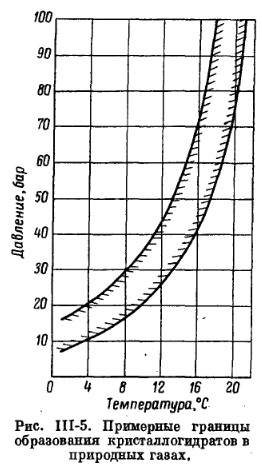

Кристаллогидраты представляют собой неустойчивые соединения углеводородов с водой (СН46Н2О, СН47Н2О, С2Н67Н2О и др.). На рис. III-5 приведены приблизительные границы образования кристаллогидратов для различных природных газов в зависимости от температуры и давления.

При осушке газа из него удаляется двуокись углерода. Если газ содержит сероводород, то дополнительно производится удаление H2S с доведением остаточного содержания его до величины не более 2 мл на 100 м3 газа.

Осушка газа обычно осуществляется за счет поглощения водяных паров твердым или жидким поглотителем. Наибольшее распространение получила осушка газа жидким реагентом (водным раствором диэтиленгликоля или триэтиленгликоля) в контактных аппаратах - абсорберах.

Чаще всего осушаемый газ находится под высоким давлением, что приводит к интенсивному поглощению водой входящего в его состав СО2.

Очистка природного газа от сероводорода также осуществляется только химическим путем за счет реакции его с твердым или жидким реагентом.

Из сравнительно большого числа различных схем очистки газа от H2S на магистральных газопроводах почти исключительно применяется поглощение его водным раствором моноэтанолзмина (МЭА). Взаимодействие МЭА с сероводородом протекает по следующему уравнению (суммарно):

2C2H5ONH2 + H2S ↔ [(С2H50NH2) H]2S.

Эта реакция обратима. Направление ее зависит от температуры и давления.

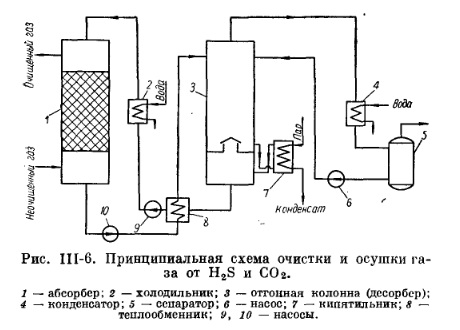

Осушка и очистка газа от сероводорода осуществляются обычно совместно в одной комбинированной установке. Схема такой установки представлена на рис. III-6. Неочищенный газ поступает в нижнюю часть колонны абсорбера 1, где вступает в контакт

с движущимся сверху реагентом - смесью, %: диэтиленгликоля- 50-85, моноэтаноламина - 7-30, воды - 5-20. Эта смесь при температуре до 20-30° С активно поглощает НО2, СО2, H2S.

Реагент, насыщенный сероводородом и углекислым газом, насосом 10 направляется в теплообменник 8, где подогревается горячим регенерированным раствором. После теплообменника раствор поступает на регенерацию в десорбер 3. Удаление H2S и СО2 из раствора осуществляется в результате нагрева его водяным паром, получаемым в кипятильнике 7. Регенерированный раствор проходит теплообменник 8. Затем насосом 9 нагнетается в абсорбер 1 через холодильник 2, в котором охлаждается водой до минимально возможной температуры. Конденсатор 4 служит для конденсации водяных паров, увлеченных из отгонных колонн 3. После отделения газов в сепараторе 5 конденсат насосом 6 перекачивается в колонну 3. Осушенный газ направляется для утилизации или в свечу для сжигания (при наличии H2S).

Одоризация газа производится с целью придания ему резкого неприятного запаха. Этот запах позволяет относительно легко обнаружить утечки газа как в жилых помещениях, так и в промышленных и городских сетях. Обычно в качестве одоранта применяется этилмеркаптан (C2H5SH), обладающий резко выраженным запахом тухлой капусты. Количество вводимого одоранта лежит в пределах 12-24 г на 1000 м3 газа.

Существуют различные конструкции одоризаторов. Основное требование, предъявляемое к ним, - подача одоранта в газ пропорционально количеству последнего.

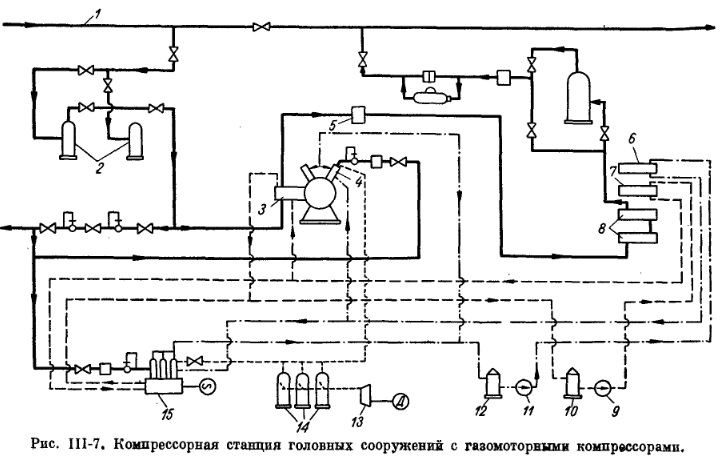

Как уже указывалось, сжатие газа в пределах ГС производится на КС. На рис. III-7 показана схема компрессорной станции сооружения газопередачи, оборудованной поршневыми компрессорами (условно показан один компрессор) с газомоторным приводом. По пути к компрессорам газ проходит по трубопроводу 1 в сепаратор 2, где дополнительно очищается от пыли. После сжатия в компрессорной части агрегата 3 газ поступает в маслоотделитель 5 и холодильник 8. В охлаждающих установках конденсируется и удаляется часть водяных паров.

Часть газа из сепаратора 2 используется на специальные нужды: компрессор 13 и баллоны 14, для запуска двигателей 4 и 15. Насос 11, бак 12 и холодильник 6 работают в системе охлаждения силового цикла, а насос 9, бак 10 и холодильник 7- в системе компрессионного цикла.

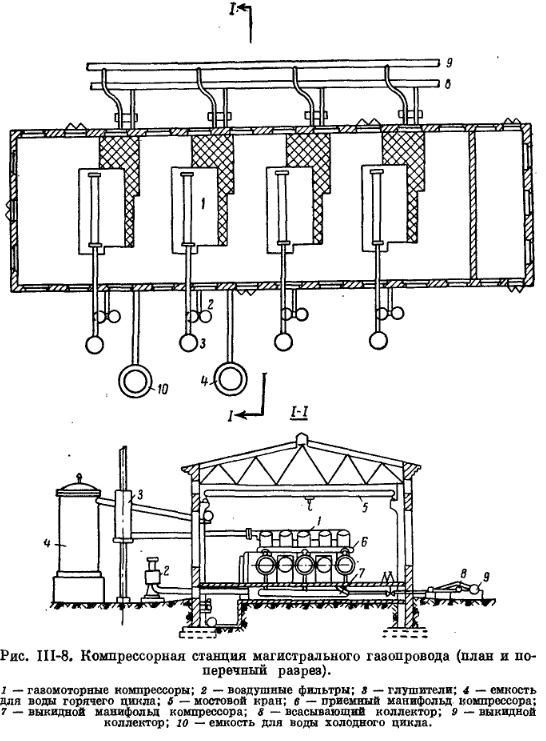

На рис. III-8 показан пример компоновки КС с поршневыми газомоторными компрессорами. Поршневые газомоторные компрессоры устанавливаются на станциях относительно малой производительности.

На КС с большой пропускной способностью приходится устанавливать большое число агрегатов. В связи с этим в последнее время КС магистральных газопроводов большой производительности оборудуются центробежными компрессорами с газотурбинным или электромоторным приводом. Производительность таких агрегатов достигает нескольких сот тысяч кубометров в час.

В случае использования для газоснабжения попутного газа, содержащего большое количество тяжелых углеводородов, на сооружения газопередачи дополнительно размещают оборудование для улавливания этих углеводородов. Это оборудование в совокупности представляет так называемый газобензинный завод.

Очищенный сырой газ сжимается в компрессорном отделении. После охлаждения из него выделяется компрессионный бензин и полупереработанный газ. Газ направляется в сорбционную установку, в которой происходит разделение газа на сухой газ и жидкие летучие углеводороды (сырой сорбционный бензин) .

Этот бензин поступает в газофракционирующую установку, куда подается также сырой компрессионный бензин. В газофракционирующей установке, представляющей собой ректификационную

колонну, происходит разделение поступающей смеси углеводородов на сухой газ, сжиженные газы и стабильный бензин.

Вместо сорбционного метода окончательное разделение газа и бензина может осуществляться за счет глубокого охлаждения.