Печи и сушила прочих отраслей промышленности

В нефтеперерабатывающей и нефтехимической промышленности огромное распространение получили трубчатые печи и сушила прочих отраслей промышленности. Специфические свойства природных и попутных газов по сравнению с мазутом позволяют значительно уменьшить габариты трубчатых печей и в то же время интенсифицировать технологический процесс.

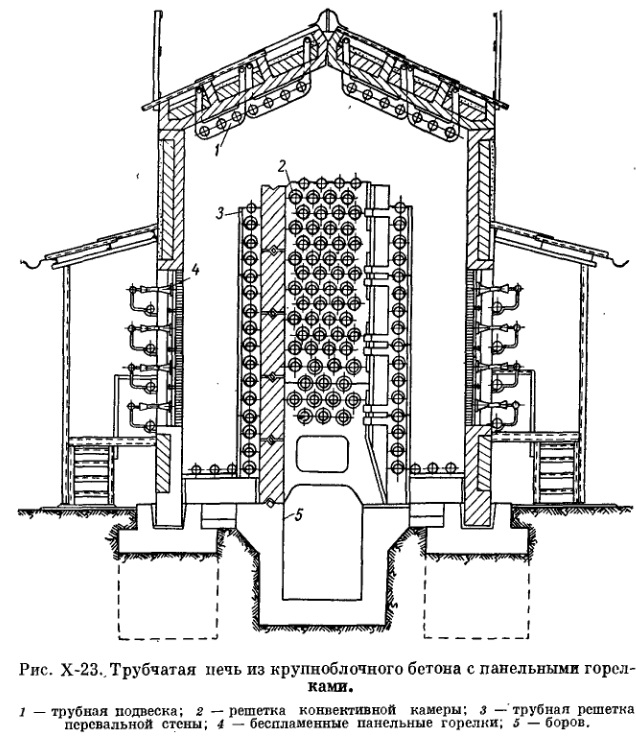

Имеется положительный опыт работы специальной газовой печи с панельными излучающими горелками по схеме Ц. Л. Бах- шияна. Применение боковых стенок, составленных из панельных горелок (рис. Х-23), не только в несколько раз сокращает размеры топки и улучшает использование топлива, по и позволяет за счет регулирования разогрева отдельных рядов панелей работать с предельными тепловыми напряжениями облучаемой системы труб. Продукты сгорания из топки направляются в конвективную часть печи.

В печах типа ХПГ и им подобных, т. е. с обогревом рабочего пространства трубками Перкинса, газ сжигается в специальных топках, в которые выходят концы нагревательных трубок. При неудачном расположении и выборе типа горелок иногда наблюдаются пережоги трубок первых рядов. Опыт работы на природном газе ряда хлебозаводов показывает, что для печей такого типа наиболее подходящими являются горелки с удлиненным факелом, т. е. горелки диффузионного типа или с частичным незавершенным предварительным смешением. Выгодно, хотя и несколько затруднено, вертикальное расположение горелок в подине топки.

Для широко распространенных печей типа ФТЛ-2, печи и сушила прочих отраслей промышленности могут применяться инжекционные горелки или дутьевые горелки незавершенного смешения. Конвейерные печи для выпечки кондитерских изделий успешно работают при установке горелок инфракрасного излучения.

С точки зрения простоты конструкции и степени использования топлива непосредственный обогрев выпекаемых изделий продуктами сгорания газа возможен и эффективен при размещении горелок в пекарной камере или впуске в нее продуктов полного сгорания из специальной топки. Однако такой способ обогрева нуждается в дополнительном изучении в части выявления влияния продуктов сгорания на выпекаемые изделия.

Продукты сгорания природного газа, состоящие из СО2, Н2О, N2 и О2 и лишенные механических частиц, совершенно не загрязняют жидкости, хотя частично поглощаются при соприкосновении с ней. Это позволяет с успехом применять для подогрева или даже выпаривания жидкостей контактные подогреватели. Преимущества контактных подогревателей огромны благодаря увеличению

интенсивности теплообмена, уменьшению веса и габаритов установки, уменьшению затрат металла. Газовые контактные подогреватели значительно экономичнее паровых и водяных, применение их снимает часть нагрузки с котельной и тепловых коммуникаций предприятия.

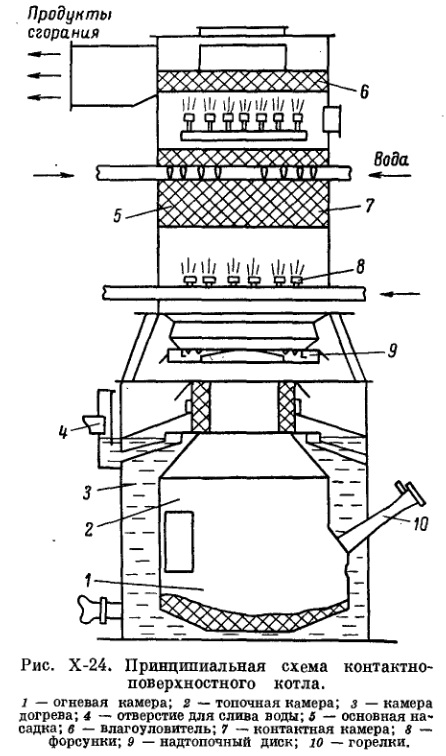

Возможны два способа осуществления контактного подогрева. По первой схеме поток горячих продуктов сгорания газа пропускается через камеру, орошаемую нагреваемой жидкостью (рис. X-24). При осуществлении противотока и глубоком охлаждении продуктов сгорания вплоть до конденсации значительной части водяных паров к. п. д. такой установки формально может

даже превысить 100% из-за использования теплосодержания водяных паров. Не следует забывать, что количество их составляет в среднем 2 м3 на 1 м3 сжигаемого газа, а при общепринятом методе подсчета к. п. д. теплота их не учитывается.

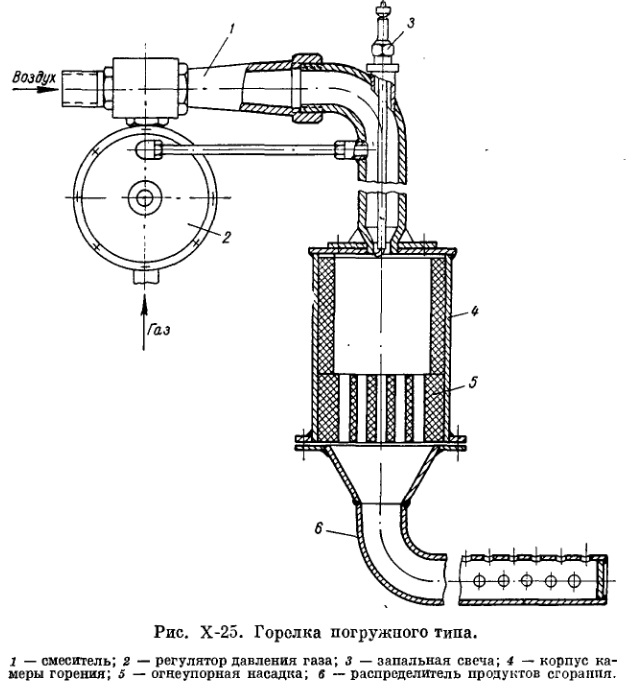

Второй способ контактного нагрева осуществляется при помощи погружных газовых горелок. При этом в корпусе горелки, погруженной в нагреваемую жидкость или расположенную выше ее уровня, происходит сгорание подготовленной смеси. Раскаленные продукты сгорания выходят мелкими пузырьками из нижней части горелки или специальной газораспределительной перфорированной трубы, барботируют через слой жидкости и интенсивно отдают тепло последней.

Как показал практический опыт, эти горелки не только значительно интенсифицируют и удешевляют процесс нагрева некоторых жидкостей, но и позволяют производить нагрев и упаривание ряда агрессивных растворов, для которых применялись весьма дорогие и ненадежные поверхностные теплообменники.

На рис. Х-25 показана в качестве примера погружная горелка с инжекционным газовоздушным смесителем, встроенным в подводящую трубу. Горелка работает при давлении газа и воздуха не менее 600 мм вод. ст. Глубина погружения горелки 300-350 мм. Зажигание смеси осуществляется при помощи запальной свечи.

Обычно глубина погружения носика горелки превышает 100-200 мм, что приводит к необходимости принудительной подачи газа и воздуха под соответствующими давлениями. При малой величине погружения возможно применение инжекционного смесителя с подсосом и нагнетанием смеси за счет энергии газовой струи. Так как в целях максимального охлаждения продуктов сгорания необходимо увеличивать глубину погружения, то применение инжекционных смесителей без принудительной подачи воздуха очень ограничено.

Слабым местом погружных горелок является трудность контроля за ходом горения в них газа. При потухании горелки появляется опасность поступления смеси в помещение.

Погружные горелки, как показывает опыт, позволяют подогревать воду в среднем до 60-70° С. При повышении температуры примерно до 80°С наблюдается вскипание и выпаривание воды.

Следует иметь в виду, что контактный подогрев воды может привести к насыщению ее двуокисью углерода или кислородом, что не всегда допустимо с точки зрения сохранности коммуникаций или технологических требований.

Погружные горелки пока не получили достаточного распространения, хотя они в ряде случаев с успехом могут заменить паровой нагрев воды и технологических жидкостей. Это позволит получить большую экономию топлива, так как к. п. д. таких горелок может быть значительно выше, чем котельной и системы паропроводов.

Современные методы сжигания газа в различных аппаратах позволяют осуществить полное теплоснабжение ряда цехов (иногда целого завода) без применения пара, используя природный газ на все технологические и отопительные нужды. Такое решение весьма заманчиво, так как может значительно удешевить и упростить тепловые коммуникации цеха, сведя их к единой системе газопроводов.