Крекинг жидкого топлива

В настоящее время огромное количество тяжелых нефтепродуктов подвергается термохимической переработке (крекинг жидкого топлива) с целью получения из них бензина и других легких продуктов.

Крекинг жидкого топлива протекает без доступа воздуха за счет воздействия на исходный продукт высокой температуры и давления

(термический крекинг). При наличии специальных катализаторов тот же процесс может протекать при давлениях, близких к атмосферному.

Сущность этого процесса заключается в расщеплении и перестройке молекул углеводородов с образованием значительного количества более легких молекул различных углеводородных соединений, образующих как легкокипящие жидкие, так и газовые фракции.

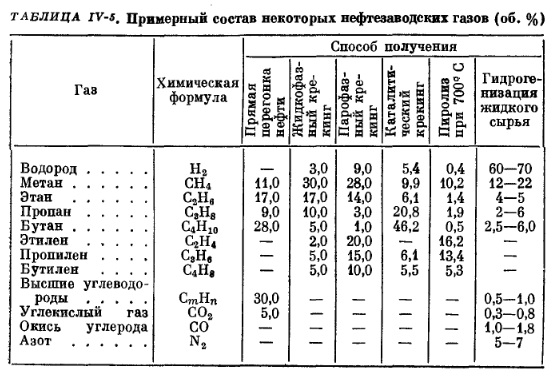

Крекинг-газы, являющиеся побочными продуктами производства, представляют собой сложную смесь углеводородов различных гомологических рядов, водорода, окиси углерода, а также балластных газов.

Различают две формы термического крекинга: жидкофазный и парофазный.

Жидкофазный крекинг протекает при температурах от 450 до 520° С и давлениях от 12 до 70 бар. Температура нагрева продукта при парофазном крекинге лежит в пределах от 550 до 650° С при том же давлении.

Выход бензина при жидкофазном крекинге заметно больше, чем при парофазном, но качество его (октановое число) значительно ниже. Выход газа выше при парофазном крекинге и достигает 200-250 м3 на тонну перерабатываемого сырья, а при жидкофазном крекинге составляет только 40-60 м3/т.

На выход и состав крекинг-газа сильно влияют параметры процесса, длительность реакции, а также свойства исходного сырья. Примерный состав газов термического крекинга приведен в табл. IV-5.

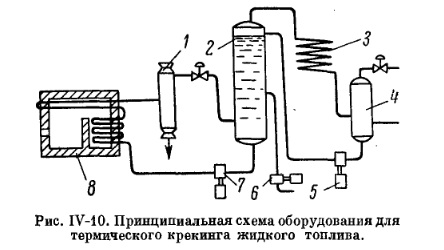

На рис. IV-10 приведена принципиальная схема установки термического жидкофазного крекинга.

Исходный продукт насосом 6 подается в разделительную колонну 2, где нагревается теплом продуктов, поступающих из колонны 1. Вся смесь направляется при помощи насоса 7 в трубчатую печь 8, откуда при высокой температуре поступает в колонну 1, где происходит реакция расщепления. Из нижней части колонны удаляются наиболее тяжелые остатки (крекинг-мазут), а парообразные продукты снова поступают на разделение в колонну 2. Из колонны 2 наиболее легкие фракции уходят в конденсатор 3, а оставшиеся жидкие продукты смешиваются со свежим полупродуктом и возвращаются в печь.

Парогазовая смесь после конденсатора поступает в сепаратор 4, где происходит отделение газа от бензина. Часть бензина возвращается для орошения в колонну 2, а газы, после отделения ценных для химической промышленности компонентов, используются в качестве топлива.

При переработке сернистых нефтей в состав крекинг-газа входит сероводород. В этом случае перед извлечением ценных фракций (непредельных углеводородов) крекинг-газ освобождают от сероводорода, который с известными предосторожностями может быть использован как котельное топливо с последующим получением серной кислоты.

Схема парофазного крекинга отличается от схемы жидкофазного тем, что в парообразные углеводороды добавляются жидкие продукты, которые также испаряются за счет избыточной теплоты перегретого пара.

Каталитический крекинг жидкого топлива отличается тем, что в реакционной колонне пар пропускают через слой катализатора, причем процесс идет при давлении, близком к атмосферному. Выход газов каталитического крекинга примерно такой же, как и для жидкофазного, т. е. 40-60 м3 на тонну сырого продукта.