Газогенераторы

Газификация топлива является термохимическим процессом превращения всей горючей массы топлива под воздействием кислорода в горючий газ.

Кислород может подводиться к топливу с атмосферным воздухом или воздухом, обогащенным кислородом, в виде технически чистого газа, а также в составе водяного пара или двуокиси углерода.

При сухой перегонке топлива в газ и смолу переходит только летучая часть топлива, а остаточным продуктом является кокс или полукокс. Газификация позволяет переводить в газ всю горючую часть топлива. Процесс газификации проводится в специальных аппаратах - газогенераторы. Генераторный газ также получают путем газификации угля или другого топлива непосредственно в пласте без извлечения его на поверхность.

Процессы, аналогичные генераторным, протекают также в доменных печах при выплавке чугуна. В результате этого доменный процесс сопровождается выделением больших количеств горючих газов, являющихся побочными продуктами производства чугуна.

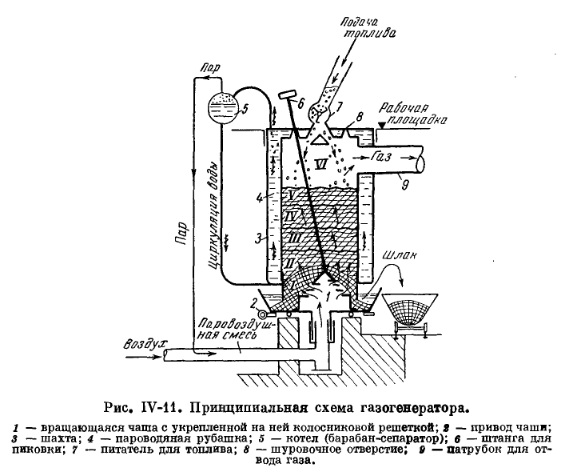

Рассмотрим устройство и особенности работы газогенератора. На рис. IV-11 приведена принципиальная схема газогенератора прямого процесса для газификации угля.

Газогенераторы представляют собой металлическую шахту 3, имеющую водяное охлаждение 4. Нижняя часть шахты (фартук) погружена в металлическую чашу, заполненную водой. Вода создает гидравлический затвор, отделяющий рабочее пространство шахты от наружного воздуха.

Чаша представляет собой одно целое с колосниковым устройством 1, через которое подводится снизу воздушное дутье.

Топливо, находящееся в шахте газогенератора, лежит на поддоне чаши и колосниковой решетке. Во время работы газогенератора чаша вращается, при этом неподвижным шлаковым ножом удаляются образующиеся в процессе газификации зола и шлаки. Удаление шлаков происходит, таким образом, непрерывно.

Свежее топливо подается сверху через загрузочное устройство. Образующийся генераторный газ и продукты сухой перегонки из верхней части слоя топлива собираются в газовом пространстве VI газогенератора и отводятся через патрубок 9. В перекрытии шахты имеются шуровочные отверстия 8, служащие для разравнивания слоя топлива, дробления шлаков и наблюдения за работой газогенератора.

Газогенераторы имеют 5 характерных зон: шлаков (I), горения - кислородная зона (II), восстановления (III), сухой перегонки - швелевания (IV), подсушки топлива (V). Такое распределение зон характерно для газогенератора прямого процесса.

Резких постоянных границ между этими зонами нет, однако каждая из них характеризуется своим температурным режимом и особенностями протекающих процессов.

Поступающий в газогенераторы воздух проходит слой шлаков, охлаждая его. Затем нагретый за счет теплоты шлаков воздух проходит через слой раскаленного кокса, где кислород дутья вступает в реакцию с углеродом. Эта зона называется окислительной, или зоной горения. Здесь происходит почти полное выгорание углерода с образованием значительных количеств С02 и СО. Толщина окислительной зоны составляет приблизительно (2 ÷ 3) d, где d - средний размер кусков топлива.

Реакция окисления протекает с большим тепловыделением. По мере расходования кислорода воздуха реакция образования С02 замедляется и начинают преобладать процессы неполного сгорания и восстановительные процессы, т. е. С02 и водяной пар дутья восстанавливаются в СО и Н2, а освобождающийся кислород вступает в реакцию с углеродом топлива.

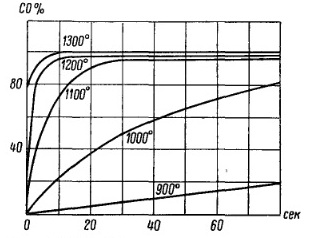

В верхней части восстановительной зоны количество С02 и Н20 становится минимальным, а свободный кислород почти полностью исчезает. Скорость восстановления С02 в СО и Н20 в Н2 зависит от температурного уровня процесса. На рис. IV-12 приведены кривые скорости восстановления С02 в зависимости от температуры. Толщина восстановительной зоны составляет (6 ÷ 12) d.

Рис. IV-12. Кривые скорости восстановления CO2 в CO в зависимости от температуры.

Так как реакция восстановления является эндотермической, т. е. идет с затратой тепла, то температура продуктов процесса заметно снижается. Проходя вверх через слой топлива (зона IV), продукты сгорания, лишенные кислорода, при температуре 600-700° С нагревают опускающийся слой топлива. В этом слое осуществляется сухая перегонка топлива с выделением паров смол, пирогенной воды и других продуктов полукоксования.

По мере понижения температуры продуктов газификации процесс сухой перегонки затухает и в верхнем слое топлива происходит лишь подсушка свежего топлива.

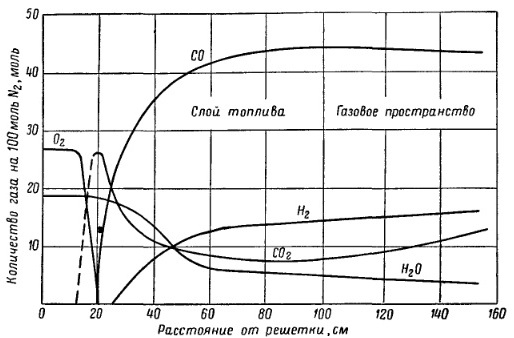

Таким образом, газогенераторы описанного типа продуктами процесса являются СО, Н2, С02, Н20, а также азот и продукты полукоксования. Количество последних зависит от содержания летучих в исходном топливе. Изменение состава продуктов процесса по высоте газогонератора показана на рис. IV-13

Рис. IV-13. Состав газа по высоте газогенератора.