Конструкция газогенератора

В зависимости от классификационного признака современные газогенераторы могут быть разделены на несколько групп:

- По назначению - для получения воздушного, водяного или смешанного газа. Так как для топливных целей получают почти исключительно смешанный газ, ограничимся рассмотрением газогенераторов последнего типа.

- По давлению, под которым протекает процесс газификации и выдается газ, атмосферные газогенераторы и газогенераторы высокого давления.

- По организации процесса - газогенераторы прямого, обращенного и двухзонного процесса.

- По степени механизации - немеханизированные, полумеханизированные и механизированные.

В большинстве газогенераторов топливо находится в плотном слое, однако имеются конструкции, где газификация осуществляется в «кипящем» слое или во взвешенном состоянии. Заслуживают внимания газогенераторы с жидким шлакоудалением.

Наиболее распространенными являются атмосферные газогенераторы с плотным слоем, в которых процесс протекает при давлении, близком к атмосферному.

Обычно конструкция газогенератора работает по схеме, описанной в начале данного раздела, т. е. по прямому процессу. Однако прямой процесс газификации топлив, богатых летучими, дает генераторный газ с большим содержанием смол и других конденсирующихся углеводородов, что не всегда желательно. Например, такой газ не пригоден для двигателей внутреннего сгорания и не может транспортироваться даже на небольшие расстояния из-за засмоления трубопроводов, арматуры, а также самих двигателей.

Для того, чтобы освободить генераторный газ от этих примесей, не применяя специальных и достаточно сложных аппаратов очистки, можно осуществить обращенный или двухзонный процесс газификации. В нем зоны горения и восстановления меняются местами. Дутье подается в среднюю часть газогенератора, где и образуется зона горения. Направляясь вниз (в отличие от схемы

прямого процесса), продукты горения проходят зону восстановления. Так как зоны подсушки и сухой перегонки располагаются и в этом случае в верхней части шахты, продукты сухой перегонки также поступают в зону горения, а затем в зону восстановления. Такое направление потока газа приводит к тому, что продукты полукоксования подвергаются сначала окислению, а затем восстановлению в СО и Н2. Газогенераторы обращенного процесса нашли широкое применение для небольших установок, вырабатывающих газ для двигателей внутреннего сгорания. Освобождение газогенераторного газа от конденсирующихся углеводородов сильно упрощает газоочистительные устройства. Однако необходимо отметить, что вследствие разложения углеводородов теплота сгорания такого газа ниже, чем в случае осуществления прямого процесса. Кроме того, эта конструкция газогенератора характеризуется большими потерями с физическим теплом генераторного газа и плохим вы-жиганием углерода из шлаков.

В целях улучшения выжига углерода и некоторого снижения потерь иногда осуществляют двух-зонный процесс газификации.

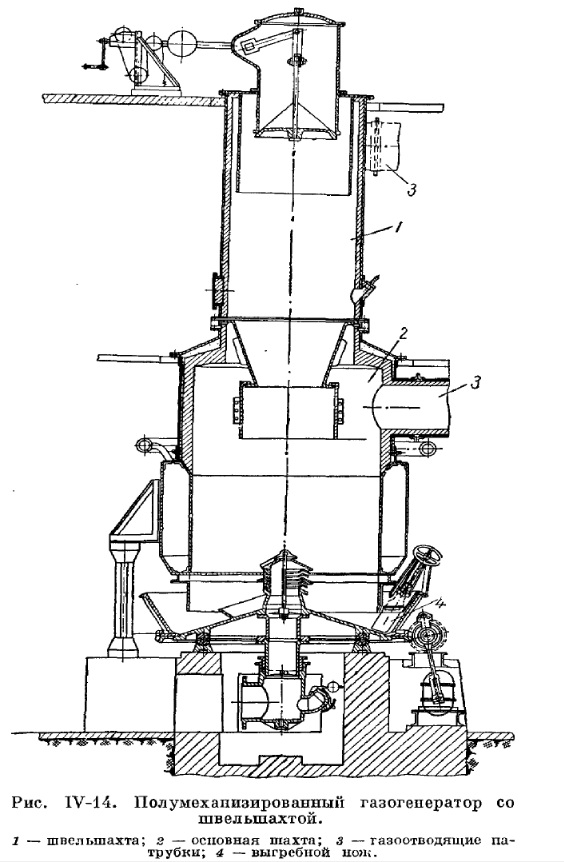

На рис. IV-14 показан газогенератор, предназначенный для газификации влажных топлив (торфа, древесных отходов и т. п.). Для увеличения высоты зон подсушки и сухой перегонки этот газогенератор снабжен так называемой швелыпахтой.

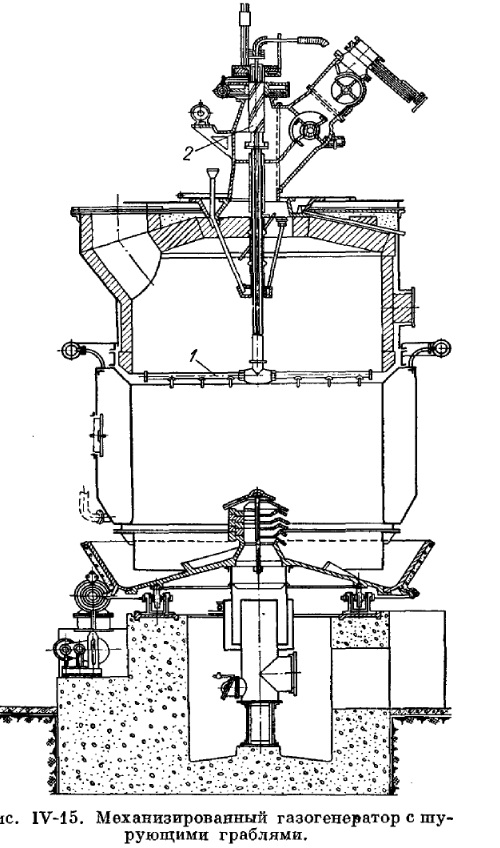

В полностью механизированном газогенераторе (рис. IV-15) осуществляется непрерывная подача топлива питателем 2 и разравнивание слоя граблями 1. Для предохранения от налипания шлаков на стенки, а также в целях получения пара газогенератор снабжен паровой рубашкой.

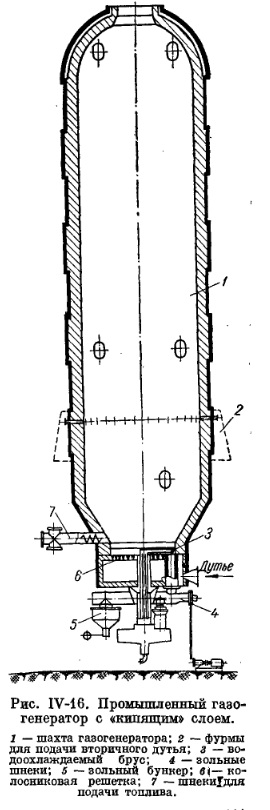

На рис. IV-16 показан механизированный промышленный газогенератор с "кипящим" слоем, работающий при атмосферном давлении на парокислородиом дутье. Топливом для него являются предварительно подсушенные отходы угля или кокса, а также бурые угли с размером частиц 0,5-12 мм. Высота слоя топлива в спокойном состоянии около 0,5 м, а при продувании парокислородной смесью с давлением (под решеткой) до 3000 мм вод. ст. плотность слоя уменьшается и толщина его увеличивается до 1,5-2,5 м. При газификации бурых углей весовое напряжение сечения шахты составляет около 2200-2400 кг/м2*ч, а теплота сгорания газа 8,5-9,2 Мдж/м3. Сравнительно низкая теплота сгорания газа объясняется недостаточной степенью разложения водяного пара. Другими недостатками этого газогенератора являются: необходимость предварительной подсушки топлива, большая высота, высокое содержание пыли в газе, плохой выжиг горючих из шлаков и необходимость подачи кислорода. Производительность подобных установок достигает 70 000 м3/ч.

Представляют большой интерес газогенераторы, работающие под давлением 15-25 бар с применением парокислородного дутья. Проведение процесса газификации под повышенным давлением в соответствии с принципом Ле Шателье смещает равновесие в сторону увеличения содержания в генераторном газе более тяжелых соединений. Помимо реакций образования СО и Н2 в шахте газогенератора интенсивно происходит образование метана.

В результате промывки водой при повышенном давлении большая часть двуокиси углерода удаляется и теплота сгорания газа за счет увеличенного содержания метана повышается до 16,5 Мдж/м3 и выше. Такой газ может успешно транспортироваться на значительные расстояния (десятки километров и более) за счет избыточного давления на выходе из газогенераторной установки.

Процесс газификации под давлением сопровождается получением значительного количества смол.